Чипсы Lay’s производятся с 1938 года. На сегодняшний день компания Frito Lay является одним из ведущих производителей соленых закусок как в мире, так и в России. Поставки чипсов Lay’s в Россию начались в середине 90-х, а в 2002 году был открыт первый завод Frito Lay в подмосковной Кашире.

Основа чипсов — хороший картофель. По подсчётам компании, из четырёх килограммов картофеля получается килограмм чипсов. Завод закупает картофель в основном у российских поставщиков из Московской и Тульской областей.

Сотрудники рассказывают, что не каждый сорт картофеля подойдёт для приготовления чипсов. Плоды должны быть плотными по структуре и содержать минимальное количество сахара, таких сортов всего семь.

На производство картофель попадает в фурах, которые могут единовременно везти до 20 тонн продукта. Приехав на завод, машина высыпает картофель в ёмкость для приёмки. Сотрудник осматривает картофель — проверяет, годится ли он для чипсов. Если на клубнях много зелени или чёрных пятен, такую партию могут отправить обратно поставщику.

Картофель по конвейерной системе поступает в бункеры-бины, где происходит первая стадия сортировки — чистка от ростков и земли. Клубень картофеля должен быть от четырёх до девяти сантиметров в диаметре, поэтому совсем мелкие клубни бракуются, и машина отбрасывает их в отдельный мешок. Таких бинов на заводе всего восемь, каждый из них может вместить в себя 40 тонн картофеля, которые полностью перерабатываются за четыре часа.

Из бинов картофель попадает на следующий участок, на котором картофель моют и отделяют от посторонних загрязнений, камней и щепок. Очистка происходит в большой ёмкости — внутри неё установлен барабан, на который с помощью форсунок попадает чистая вода. Затем избавляются от кожуры с помощью установки круглой формы: попадая в неё, клубни вращаются вокруг шершавых стенок, и кожура стирается. Происходит это всего за 90 секунд.

После этого картофель снова моется в специальных ваннах, чтобы избежать попадания малейших частичек кожуры после чистки. Затем проходит сортировка по габаритам, и особенно крупные клубни ждёт грейдер — в нём картофель разрезают на несколько кусков с помощью круглых ножей.

Особо крупный картофель после режут ещё пополам. Отсортированные клубни попадают на инспекционный стол — сотрудники следят за качеством продукта, вручную режут упущенные машиной куски или выбрасывают неподходящие.

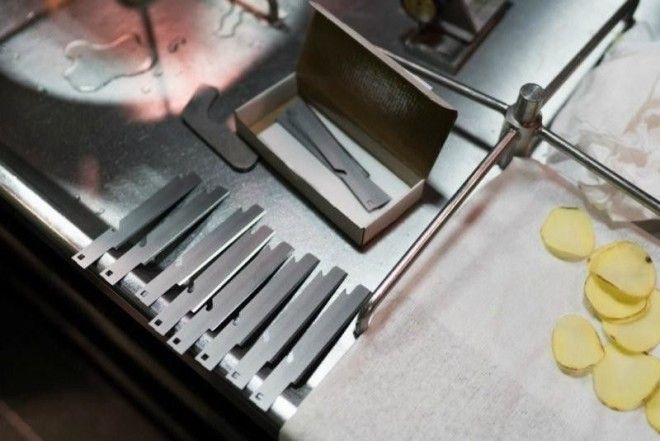

После сортировки картофель по системе конвейеров попадает на следующий участок — слайсер, который нарезает клубни на тонкие ломтики: допустимая толщина одного слайса — не больше 1,3 миллиметра. В слайсере установлено пять «голов», внутри которых находятся барабаны с ножами — ломтерезки. Для приготовления гофрированных чипсов ножи меняют на волнистые.

Затем слайсы потоком воды перемещают на этап быстрой мойки, где их снова промывают — эта процедура нужна для того, чтобы избавиться от лишнего крахмала. Окрахмаленная вода идёт на специальную установку, где жидкость выпаривают, получая сухой крахмал. Его компания собирает и продаёт.

Реклама

Наконец, слайсы поступают на этап жарки, которая происходит в закрытой ёмкости при температуре 180 градусов. Чипсы находятся в обжарочном аппарате всего три минуты — за это время каждый ломтик погружается в раскалённую смесь растительных масел до готовности. На выходе из аппарата стоят влагомеры, которые проверяют, достаточно ли прожарился картофель. Если вдруг картофель окажется сырым и плохо прожаренным, система подаст сигнал оператору, и он будет вынужден утилизировать партию. Следующий этап проверки — оптическая сортировка, во время которой с помощью форсунок «отстреливаются» чипсы с дефектами. Только после этого продукт направляется на участок нанесения специй.

Чипсы поступают в большой крутящийся барабан, внутри которого распыляются приправы. Из-за того что ломтики масленые, приправа хорошо ложится на каждый кусочек и прилипает к нему. В качестве приправ на производстве используют травы (сушёная петрушка, лук или укроп), специи, ароматизаторы и соль. Все эти ингредиенты преимущественно закупают в России, на конвейер они поступают уже в смешанном виде.

В компании рассказывают, что для некоторых вкусов — например, чесночного, томатного и паприки — на чипсы наносят порошок, который состоит из измельчённых овощей. Также используются глутамат натрия и ароматизаторы для усиления вкуса. В компании уточняют, что все ароматизаторы пищевые и идентичны натуральным продуктам. «Всё это указано в составе на пачке», — добавляют сотрудники.

Одновременно на производстве можно делать восемь разных вкусов чипсов. Некоторые вкусы производят только для России — например, «Белые грибы со сметаной», «Малосольные огурчики» и «Краб».

На нанесении приправ процесс приготовления чипсов заканчивается. Ломтики сначала поступают на весовой дозатор, а затем масса подаётся в раскрытый пакет, который выглядит как рукав. Формер заполняет пакет азотом и запаивает: так продукт может храниться долго и не портиться. Время приготовления одной партии чипсов — чуть меньше часа.

После упаковки пакеты складываются в коробки и отправляются на склад, откуда они поступают в магазины.